세탁 산업에서 사용되는 다양한 형태의 여과 시스템은 지난 70여 년간 참으로 많은 변화를 겪었다. 두꺼운 캔버스를 씌운 스크린, 고운 스테인리스 스틸 또는 모넬(monel: 니켈과 구리 합금) 메쉬 스크린, 견고한 튜브, 재생 가능한 튜브, 수직형 스테인리스 스틸 디스크, 카트리지, 파우더를 사용하는 원심력 디스크, 파우더를 사용하지 않는 원심력 디스크 그리고 파우더 없는 원심력 디스크와 카본 타워 역할을 하는 카트리지의 콤비에 이르기까지 다양한 형태의 여과 시스템이 선 보였다.

탄소조차 곱게 간 파우더에서 알갱이로 모양이 바뀌었다. 규조토(필터 파우더)를 사용하는 사람 중에는 탄소 파우더를 프리-코팅 공정의 일부로 사용하는 경우가 있다.

1960년대 말에서 1970년대 초 사이에 재생식 파우더 필터가 사용하기 훨씬 편리한 카트리지 필터에 밀려 사라졌다. 필터 파우더와 활성 탄소 파우더 프리-코트가 탁월한 성능을 발휘했지만, 프리-코트가 부서지면서 세탁물이 손상되기도 했고, 먹 쿡커에서 나오는 파우더 찌꺼기를 함부로 취급하는 문제도 있었다. 이는 사용한 파우더와 탄소를 쿡킹하면서 스팀 또는 에어 스위프(sweep)를 해 바싹 말리지 않은데 주된 원인이 있었다. 물론 필터 파우더는 그만큼 버려야 할 쓰레기의 양을 증가시켜 그 폐기 경비가 함께 늘어났고 나중에 법적인 문제도 생겨났다.

카트리지 필터는 구식 여과 방식에 비해 다음과 같은 혜택을 제공한다:

(1) 간단하고 편리하다.

(2) 수명이 다 했거나 솔벤트 플로우가 낮아져도 세탁물에 손상이 생기지 않는다.

(3) 보관하기 편리하다.

(4) 준비 절차 없이 다음날 사용할 수 있다.

(5) 솔벤트 플로우 게이지를 보면 필터 상태를 쉽게 알 수 있다.

(6) 필터 파우더 보다 경비가 저렴하다.

(7) 고성능 펌프와 프리-린트 또는 디스크 필터를 사용하면 수명이 길다.

(8) 현재 사용하는 것이 거의 교환할 때가 될 때까지 따로 카트리지를 구입할 필요가 없다.

(9) 활성 탄소 또는 탄소/진흙 콤비 카트리지 수명이 다 됐으면, 그 안에 있는 솔벤트의 대부분을 에지오트롭 방식으로 회수할 수 있다.

카트리지는 흡착재에 따라 몇 가지 다른 형태가 있고, 아예 흡착재가 없는 것(올 페이퍼)도 있다. 카트리지는 표준형(직경 7 3/4”, 높이 14 1/2”), 풀 사이즈 점보(직경 13”, 높이 18”) 그리고 점보 “스플릿”(직경 13”, 높이 9”) 등 기본적으로 세 가지 사이즈로 나온다. 셋 다 주름 잡은 종이만 있는 것이 있다. 표준형 카트리지는 염료 제거를 위한 올 카본 모델이 있고 여기에는 불용성 입자 제거를 위한 종이가 없다.

점보 카트리지는 가운데에 활성 탄소 낱알 또는 활성 탄소 낱알과 열 처리된 진흙 혼합물이 담긴 것도 있다. 후자 형태의 카트리지는 다음과 같은 이물질을 흡수한다

(뒤로 갈수록 흡착 성능이 떨어진다): 물 – 알코홀 – 산 – 알데히드(aldehyde) – 케톤(ketone) – 올레핀(olefin) – 천연 에스터(natural ester) – 냄새나는 물질 – 시클로 파라핀(cyclo-paraffin) – 파라핀(parafin). 활성 탄소는 주로 염료를 흡수한다.

표준형 카트리지에 담겨 있는 탄소 양은 2.5 파운드이며, 필터 표면적은 39 평방 피트다. 표준형 올-카본 카트리지에 담긴 탄소 양은 10.5 파운드이며, 이 카트리지는 주로 염료와 용해성 이물질을 흡수함으로써 솔벤트를 컨디셔닝 하는 것이 주된 임무인 만큼 불용성 때를 거르는 데는 아예 사용되지 않는다.

점보 풀 사이즈 카트리지에 담긴 탄소 양은 19 파운드이고 필터 표면적은 69.5 평방 피트이다.

점보 스플릿 사이즈 카트리지에 담긴 탄소 양은 9.5 파운드이며 필터 표면적은 35 평방 피트이다.

표준형 카트리지에 들어 있는 필터 종이는 총 121개의 주름을 갖고 있고, 점보 풀 사이즈와 스플릿 사이즈에 든 종이는 주름이 160다. 생산 업체에 따라 크기와 탄소 용량에 약간 차이가 있을 수 있지만, 위의 수치를 작업량 계산에 사용하면 무방할 것이다.

활성 탄소와 주름 종이를 갖춘 점보 풀 사이즈 또는 스플릿 사이즈 카트리지는 올-페이퍼 카트리지나 스핀 디스크를 메인 필터로 사용할 때 카본 타워로서 훌륭한 선택이 될 수 있다.

클리닝 머쉰 제조 업체 중에는 활성 탄소 백을 한, 두 개 넣을 수 있는 특별한 크기의 통을 달아 이를 카본 타워로 사용할 수 있게 하기도 한다. 이러한 탄소 자루가 갖는 가장 큰 단점은 취급하기가 아주 지저분해질 수 있다는 사실이다. 탄소 수명이 다 하고 난 후 증류기에서 솔벤트를 에지오트롭 방식으로 제거하려 하면 십중팔구 자루가 터지기 때문이다.

점보 풀 사이즈 흡착 카트리지는 환성 탄소 8 파운드와 활성 진흙 14 파운드를 담고 있다. 점보 스플릿 사이즈 흡착 카트리지는 활성 탄소 4 파운드와 활성 진흙 7 파운드를 담고 있다. 이 역시 생산 업체에 따라 함량에 약간 차이가 날 수 있다.

필터 메이커 중에는 이러한 필터를 증류기 대용품으로 팔기도 한다. 특히 하이드로카본을 사용하는 구식 트랜스퍼 유닛이나 증류기가 없는 드라이-투-드라이 유닛을 겨냥해서 말이다. 하지만 필자는 솔벤트 관리에 있어 어떠한 형태의 카트리지 시스템을 사용하더라도 증류가 반드시 필요하다고 굳게 믿고 있다.

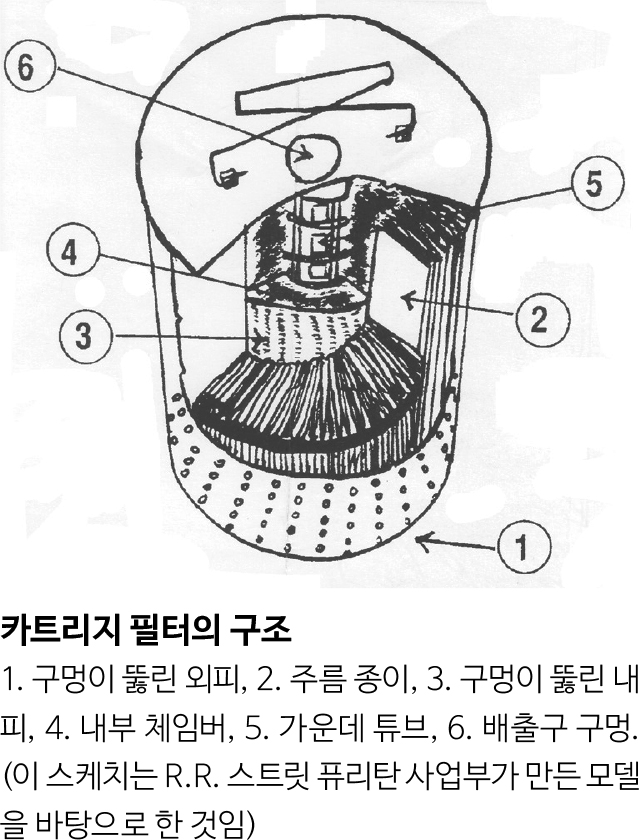

카트리지 필터의 구성

- 외피 (이를 사용하지 않는 메이커도 있음)

솔벤트가 필터 하우징 또는 캐니스터 안으로 들어오면 구멍이 뚫린 금속 외피를 치게 된다. 이러한 금속 외피는 주름 종이를 보호할 뿐 아니라 상당량의 린트를 잡아 준다. 외피에 뚫린 구멍의 수와 크기 합계는 종이에 있는 구멍 크기의 총합계보다 적지 말아야 올바른 솔벤트 플로우가 유지될 수 있다.

펄크 솔벤트의 유속은 다음과 같다: 표준형 카트리지는 분당 3 갤론(gpm). 점보 스플릿 사이즈 카트리지는 2.7 gpm 그리고 점보 풀 사이즈 카트리지는 5.4 gpm. 하이드카본 솔벤트는 펄크보다 가벼우므로 솔벤트 유속이 1 gpm 정도 높다.

외피는 카트리지를 보강시켜 주는 동시에 종이 표면에 린트가 지나치게 끼는 것을 막아 준다. 프리-린트 필터 또는 원심력 디스크 필터를 설치하면 필터 종이의 수명이 크게 연장된다.

점보 풀 사이즈 필터 카트리지는 구멍이 난 금속 외피를 사용하지 않는다. 이 카트리지를 활성 탄소와 진흙을 갖춘 흡착 장치로 사용하려면, 솔벤트가 흡착 베드 위로 유도될 수 있게끔 솔벤트 흐름이 약간 제한되게 하기 위해서이다. 이렇게 하면 용해성 때와 비휘발성 찌꺼기(NVR)가 흡착재에 달라 붙게 된다. - 주름 종이

솔벤트는 다음에 주름 종이를 통과하게 된다. 이 종이는 웨트 포메이션(wet formation) 방식으로 만들고, 페놀릭 포말데히드 수지 처리를 한다. 다음에 주름을 잡고 고온의 오븐에서 구어 수지를 경화시킨다. 이렇게 수지가 굳고 나면, 종이가 젖어도 빳빳하게 힘을 잃지 않는다. 표준 사이즈 카트리지에는 약 5,770 평방 인치(40 평방 피트)에 달하는 주름 종이가 담겨 있다. 이 종이는 제조 과정에서 페놀릭-포말데히드 수지 처리를 받는다. 다음에 종이에 주름을 잡은 다음, 고온의 오븐 안에서 수지를 경화시킨다. 주름 종이를 사용하는 목적은 솔벤트 안의 불용성 때를 걸러 내는 것이다. 주름 종이에 난 미세한 구멍은 직경이 30~40 마이크론 정도이다 (1 마이크론 = 1백만 분의 39 인치 = 0.001 밀리미터).

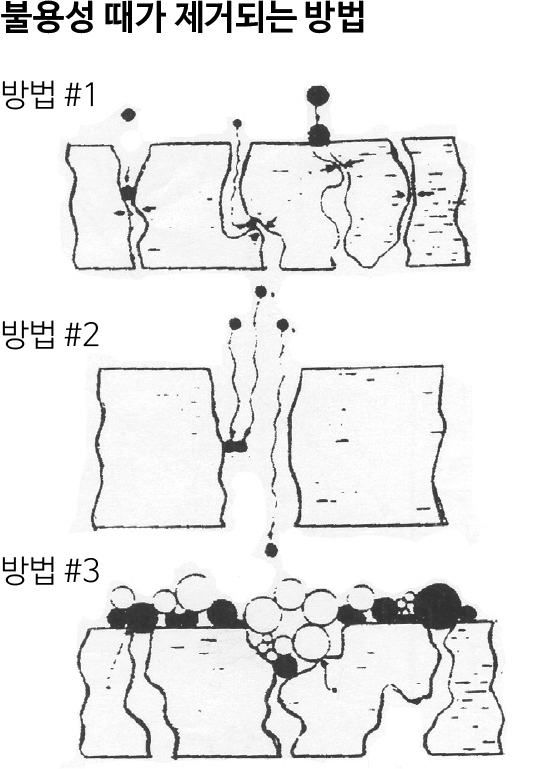

솔벤트 안에서 떠돌아 다니는 불용성 때 입자는 다음과 같은 세 가지 방법에 의해 제거된다:

(1) 때 입자의 크기가 주름 종이의 구멍보다 더 크다면 점차적으로 구멍이 막힌다.

(2) 때 입자가 종이 구멍보다 작으면 통과를 하지만 가장자리에 걸린다. 이들 때 입자는 정전기 또는 “반더 발스 힘”(Vander Waals Force)이라 불리는 힘에 의해 붙잡혀 있다. 반더 발스 씨는 네덜란드의 물리학자로 그는 흡착(adsorption: 어느 특정 원자나 무기물에 끌리는 현상) 현상을 발견했다. 이는 마치 쇳가루가 자석에 끌리는 것과 유사하다.

(3) 주름 종이 위에 때가 한 겹 앉고 그 위에 또 한 겹 앉고 하면서 두꺼워진다. 이렇게 겹겹이 쌓인 때가 솔벤트는 통과할 수 있지만 때 입자는 걸리는 미세한 필터 역할을 한다.

카트리지를 새로 갈아주면, 불용성 때를 제거하는데 이상적이랄 수 있는 세탁물 1 파운드 당 솔벤트 1 갤론의 솔벤트 유속이 종이 위에 때가 빨리 쌓이지 못하게 한다(위의 3번). 이런 현상을 완화시키고 때 입자가 빨리 모여 반더 발스 힘을 발휘하게 하려면, 솔벤트 컨트롤 밸브(필터 펌프 하류 쪽 또는 필터 하우징이나 캐니스터 바로 전에 위치)를 조금 닫아 줌으로써 솔벤트 유속을 낮추는 것이 좋다. 이 밸브는 양질의 게이트 밸브이어야 하며, 이를 이용해 솔벤트 흐름을 15% 정도 낮추도록 한다.

또한 프리-린트 필터를 사용하고 있다면, 처음 몇 백 파운드를 세탁하는 동안 안에 든 나일론 백을 빼놓도록 한다. 필터로 들어가는 압력이 1 파운드 정도 됐으면, 프리-린트 필터에 나일론 백을 다시 집어 놓고, 솔벤트 플로우 컨트롤 밸브를 다시 세탁물 1 파운드 당 솔벤트 1 갤론에 맞추도록 한다.

처음에는 아주 작은 크기(1~10 마이크론)의 불용성 입자들이 주름 종이 구멍을 통과할 뿐 아니라, 탄소 심 또는 올 카본에 든 탄소 알갱이간의 아주 작은 틈새(interstices)에 뭉친다. 불용성 때 입자와 탄소 칩(chip) 구멍이 없으므로 이렇게 틈새가 막히면 솔벤트 유속이 크게 영향을 받는다. 따라서 첫 몇 백 파운드를 클리닝 하는 동안 위에서 설명한대로 솔벤트 흐름을 관리하면 틈새가 막히는 문제를 줄일 수 있다.

만일 (탄소가 없는) 올-페이퍼 카트리지를 사용한다면, 세탁물에 불용성 때가 어느 정도 재침착될 수 있다. 60 psi의 압력을 낼 수 있는 고성능 커브 펌프(curve pump)를 사용하면 구멍이 다 막힌 주름 종이 여과 장치의 수명을 크게 연장시킬 수 있다 (이때 솔벤트 플로우 컨트롤 밸브를 활짝 연다).

- 내피

내피에는 외피보다 훨씬 작은 구멍이 나 있다. 내피의 역할은 점점 줄어드는 크기의 구멍을 통해 들어오는 솔벤트의 압력 때문에 주름 종이가 무너지는 것을 방지하는 것이다. 구멍이 뚫린 내피는 또한 그 가운데 체임버에 담긴 탄소/진흙을 지켜주며, 카트리지 전체 구조를 튼튼하게 만들어 준다. - 내부 체임버

이 체임버 안에는 탄소, 또는 탄소/진흙이 담길 수 있다. 이들 물질에는 구멍이 없으므로 알갱이들 간의 좁은 틈새로 솔벤트가 흘러가야 한다. - 가운데 튜브 (배출구)

여과되고 불순물이 제거된 솔벤트는 결국 가운데 있는 튜브를 통해 배출된다. 이러한 튜브는 수지 처리를 하고 래미네이트를 입힌 종이 또는 구멍을 뚫은 금속으로 만들 수 있고, 미세한 불용성 입자나 탄소 먼지가 카트리지에서 유출돼 세탁물을 더럽히지 않도록 나일론 또는 폴리프로필렌으로 감싸 놓았다.

카트리지에서 미세한 입자가 유출되지 않게 하기 위해 추가로 펠트 워셔 또는 패드를 카트리지 사이, 그리고 필터 하우징 처음과 마지막 카트리지 양끝에 놓는다. 이렇게 하면 솔벤트가 통과할 때 펠트 패드가 미세한 입자까지 모두 흡수한다. 이는 또 카트리지 커버의 금속 뚜껑과 밑바닥, 그리고 하우징 양끝 플레이트간에 흡착성 밀봉 장치 역할도 한다.

카트리지 필터 만들 때 고려 사항

(1) 상자, 필터 외피 그리고 핸들이 운송과 취급 및 설치 시 망가지지 않을 정도로 견고해야 한다.

(2) 가운데 튜브와 외피가 빈틈없이 밀봉돼야 하고, 이런 밀봉 상태는 카트리지를 펠트 개스킷 아래서 조였을 때 부서지거나 새면 안된다.

(3) 필터 종이가 취급 또는 사용 중 망가지지 않도록 스페이서(spacer)가 튼튼하게 받쳐 주어야 한다.

(4) 제대로 접고 건조 처리를 한 두껍고 수지 처리된 필터 종이를 사용해야 한다.