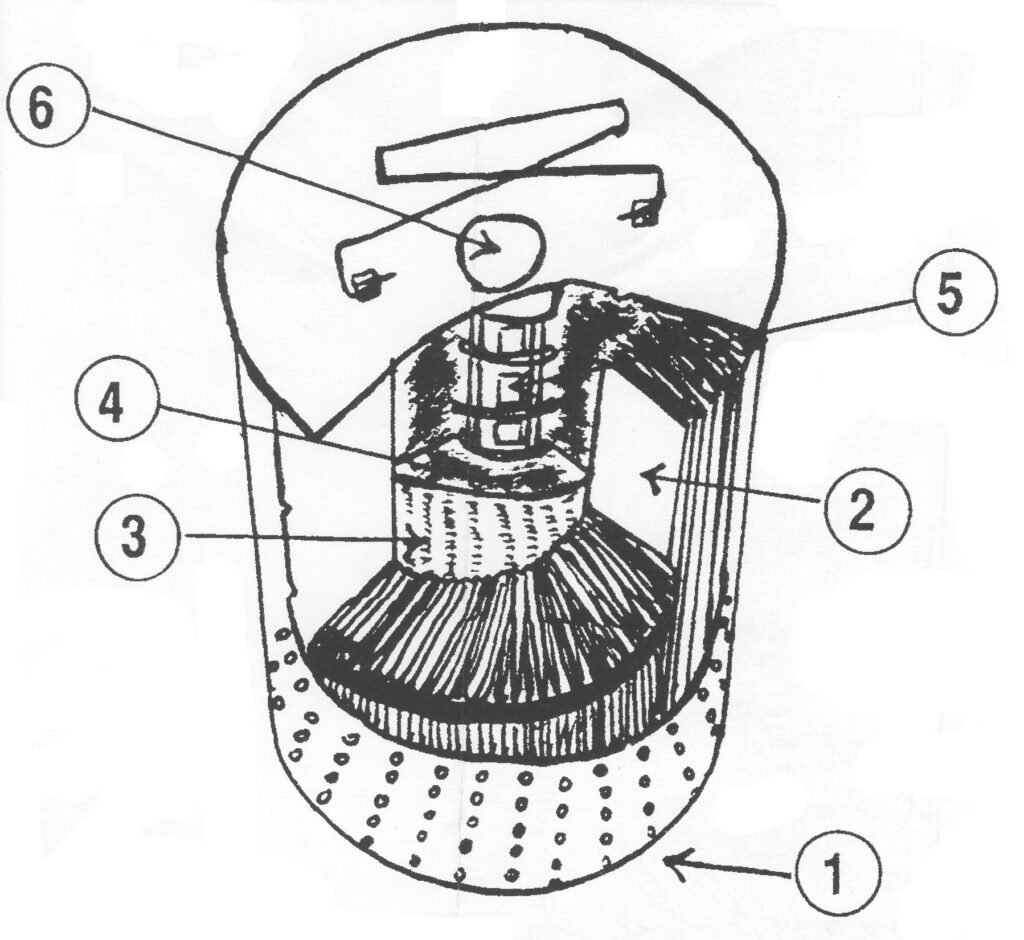

여과 작업에 대한 시리즈 1편에서는 현재 사용되는 카트리지 필터의 종류의 구조에 대해 알아보았다. 이제 2편에서는 지난달 얘기한 카트리지 필터 구조 중 3번과 4번, 즉 내부 체임버와 탄소 또는 탄소/진흙 혼합물에 대해 알아본다.

흡착 그리고 흡수 비교

우리는 흡착(adsorption)과 흡수(absorption)를 분명하게 구별해 이해해야 한다. 솔벤트 컨디셔닝에 필요한 흡착이란 간단하게 말해 다른 물질을 운반하는 액체 또는 기체가 어떤 매개체를 통과하면서 운반하던 물질을 매개체에 떨어뜨리고 계속 가는 것이다. 활성 탄소는 전기 자장의 힘으로 솔벤트에 있는 염료를 축축해 낸다. 마치 쇳가루가 자석에 끌리듯 물질이 흡착재의 표면으로 끌린다.

이에 비해 흡수(absorption)는 스펀지나 면 타월이 물을 흡수하는 것을 생각하면 된다. 액체가 스펀지나 타월에 붙잡혀 통과하지를 못한다. 한 예로 세탁한 후 아직 탈수하지 않은 세탁물을 들 수 있다. 세탁물이 포화될 때까지 물을 흡수하고 남은 나머지만 배수된다.

활성 탄소의 성능은 그 표면에서 이루어지는 흡착에 있으니, 표면적이 넓을수록 그만큼 흡착 성능이 향상된다. 탄소는 먼저 활성화를 시켜야 흡착 작용을 한다. 탄소는 석탄, 이탄, 갈탄, 제지 공장 쓰레기, 옥수수 대, 석유, 나무 그리고 채소 등 다양한 원료로 만들 수 있다. 활성화 처리는 탄소의 표면을 깨끗하게 해 불순물을 흡착할 수 있게 하는 것이라고 생각하면 된다.

활성 탄소는 외부 표면에 큰 구멍(macro pores)과 내부 표면에 작은 구멍(micro pores)을 모두 갖추고 있다. 전자는 미립자를 형성하는 공정의 결과이고, 후자는 활성화 공정의 결과이다. 아래 그림을 보면 표면에 작은 구멍이 있고 안으로 더 큰 채널이 있는 탄소 조각이 나와 있다. 흡착은 바로 이같은 구멍과 채널 구조 그리고 표면적에 의해 이루어진다. 염료와 일부 NVR(비휘발성 찌꺼기)은 반더 발스(Vander Waals)의 힘 등 물리적 작용으로 탄소 조각의 표면에 흡착이 되고, 이렇게 흡착된 분자들은 나중에 쉽게 분리시킬 수 있다. 그렇기 때문에 활성 탄소를 재생할 수 있는 것이다.

재

순수한 탄소는 고온으로 가열하면 완전 연소되면서 아무런 재나 찌꺼기를 남기지 않는다. 하지만 대부분의 활성 탄소는 100% 순수하지 않으므로 태우면 약간의 재를 남긴다. 태워 남은 재의 양을 보면 진짜 탄소가 얼마나 들어 있는지를 알 수 있다. 즉, 재가 많이 남을수록 흡착 작용을 할 진짜 활성 탄소는 적은 것이다. 갈탄이나 이탄 등 무기 물질에서 나온 탄소는 재 성분이 매우 높다. 클리너들이 사용하는 인기 활성 탄소 중에는 재 함량이 12% 이상인 것도 있다. 재 안에는 종종 알칼리성 산화물이 들어 있으므로, 재 함량이 높은 탄소는 종종 알칼리성을 띤다.

산성도 알칼리성도 아닌 물질의 pH는 7이다. 알칼리 성질이 강할수록 pH 수치가 7보다 높아지고, 산성이 강할수록 pH 수치가 7보다 작아진다. 활성 탄소 중에는 pH가 7 이상인 것이 있다. 이러한 알칼리 물질은 지방산 유형의 불순물과 반응해 비누를 만들 수 있다. 이렇게 만들어진 비누는 지방산 테스트에서 지방산으로 나타나지 않지만, 여전히 시스템 내부에 불순물로 녹아들어 있다. 바람직한 탄소는 산을 중화시키거나, 시스템 내에 비누를 만들어 놓거나, (음이온성 차지) 세제를 파괴하거나, 솔벤트에서 냄새가 나게 하지 않아야 한다.

활성 탄소는 이온성 세제와 물을 거의 제거하지 않으므로 우수한 흡착 물질이 돼 준다. 이는 NVR도 거의 제거하지 않으므로, 따로 증류 또는 활성 진흙으로 흡착 제거해야 한다. 하지만 활성 탄소는 필터를 순환하는 워쉬 싸이클 도중 세탁물에서 나오는 탈색 염료를 아주 잘 제거해 준다. 그리고 모든 종류의 드라이클리닝 세제와 수분 첨가제와도 잘 어울린다.

활성 진흙 흡착제

활성 탄소가 솔벤트에서 염료를 제거하기 위해 주로 사용된다면, 솔벤트에 들어 있는 NVR을 제거하기 위해 다른 형태의 흡착제를 사용해야 한다. 이 역할은 사출한 후 오븐에서 구워 낸 활성 진흙이 한다. 탄소와 마찬가지로 진흙은 구멍이 없고, 그래서 솔벤트가 진흙 알갱이 사이의 좁은 틈을 통과해야 한다. 탄소와 마찬가지로, 미립자 형성 공정이 큰 구멍을 만들고, 활성화 공정이 작은 채널을 만들어 준다.

진흙은 선택적으로 흡착하는 성질이 있다. 이러한 흡착성의 순서는 다음과 같다: 물 – 알코올 – 산 – 알데히드 – 키톤 – 올레핀 – 천연 에스터 – 냄새 물질 – 시클로파라핀 – 파라핀.

또한 사슬이 곧은 하이드로카본이 가지를 친 것보다 더 잘 흡착된다. 위의 리스트를 보면 솔벤트에 있는 거의 모든 용해성 얼룩이 포함돼 있는 것을 알 수 있다. 하지만 이온성 세제와 용해된 물을 제거하는 것은 차지 시스템은 물론 양이온 인젝션 시스템에서도 바람직하지 못한 부작용이다.

실제 운용

카트리지 필터의 가운데 튜브 배출구(5번)가 여과되고 정화된 솔벤트가 마지막으로 나가는 곳이다. 이 튜브는 수지 처리를 한 래미네이트 한 종이 또는 구멍을 낸 금속으로 만들 수 있고, 나일론 또는 폴리프로필렌으로 감쌈으로 해서 미세한 불용성 물질이나 먼지가 카트리지 바깥으로 나가지 못하게 한다.

이러한 미세한 불용성 때 입자가 카트리지 바깥으로 나가는 것을 방지하기 위한 또 하나의 보호책으로, 각 카트리지 사이와 맨 앞과 맨 뒤 카트리지 앞뒤로 펠트 워셔 또는 패드를 댄다. 덕분에 솔벤트가 펠트를 통과할 때 이물질이 걸러진다. 이는 또한 금속 카트리지 커버와 하우징의 엔드 플레이트(end plate) 사이에서 흡착성 밀봉재 역할도 한다.

증류를 제대로 한다면, 활성 탄소 1 파운드는 약 200~300 파운드의 세탁물을 처리할 수 있다. 따라서 여러분의 여과 시스템 내에서 사용되는 탄소 총량에 250~300을 곱한다면 언제 탄소 필터를 갈아야 할지를 알 수 있다. 여기서 기억할 점은 탄소 또는 진흙 알갱이들은 큰 구멍과 작은 구멍이 다 차 버리면, 그 전에 흡착했던 염료와 NVR을 다시 방출한다는 사실이다. 카트리지를 갈아야 할 때를 넘기면 솔벤트 색이 어두워지는 이유가 여기에 있다.

필터 카트리지 교환과 별도로, 세탁물 100 파운드 클리닝마다 작업 솔벤트 15 갤런 이상을 매일 증류하는 것도 잊어서는 안 된다.

만일 여러분 시스템이 카트리지 필터만을 사용하고 있다면 프리-린트 필터를 사용하도록 한다. 이러한 프리-린트 필터를 솔벤트 라인에 별도로 설치하지 말고, 버튼 트랩에 간단하게 넣을 수 있는 방법이 있다.

표준 사이즈의 올-카본 필터 대신 주름 종이가 없는 탄소심 카트리지 필터를 카본 타워 또는 “팔리슁 필터”(polishing filter)로 사용하면 탄소 조각 사이에 있는 틈이 매우 고운 불순물에 의해 막혀 버린다. 때와 탄소 모두 구멍이 없어, 필터 압력이 높아지고 솔벤트 흐름이 크게 지장을 받는다. 요즘 나오는 신형 머쉰들 중 상당수가 두 개의 필터 회로를 갖추고 있는 것을 볼 수 있다. 한 회로는 소형 원심력 디스크 필터와 올 카본 카트리지가 하나 또는 두 개 들어가는 소형 하우징으로 구성돼 있고, 두 번째 회로는 표준 사이즈 탄소심 카트리지 또는 스플릿 점보 사이즈 올 카본 (주름 종이가 있는) 카트리지가 몇 개 들어갈 수 있는 대형 하우징을 갖추고 있다. 그래서 탄소 양이 적은 첫 번째 회로는 대개 다크 로드를 처리할 때 사용하고, 탄소 양이 많은 두 번째 회로는 라이트 로드를 처리할 때 사용한다. 증류도 라이트 로드용일 때 더 많이 한다. 다시 말해 짙은 색 의상은 더 진한 솔벤트 색깔이 말해 주듯 퀄리티 클리닝에 있어 손해를 보는 것이다.