많은 드라이클리너들이 저녁이 되면 손님이 픽업해야 할 옷들을 마무리 또는 찾느라고 동분서주한다. 여러분이 세탁물을 제 때 내보낼 수 있느냐 여부는 태깅, 클리닝, 피니슁 또는 어셈블리 시스템의 영향을 직접적으로 받는다. 따라서 각자 업소에서 가장 효율적인 시스템을 찾도록 항상 노력해야 한다.

마킹/태깅(Marking/Tagging)

드라이클리너의 주된 임무 중 하나가 손님의 옷을 제 주인에게 돌려주는 것이다. 그리고 이를 위해선 제대로 된 ID 시스템이 필요하다. 그리고 세탁산업에서는 세탁물 확인을 위해 옷에 택을 부착하는 방법을 사용한다. 어떤 사람은 태깅 시스템을 마킹(marking)이라고도 부른다. 세탁물을 처리하려면 서로 비슷한 직물과 색상에 따라 모아 한 로드를 만들어야 한다. 그리고 이렇게 하려면 대개의 경우 여러 손님의 옷을 한 데 모아야 한다. 그렇기 때문에 택으로 누구 옷이 어느 것인지 정확하게 확인해야 한다.

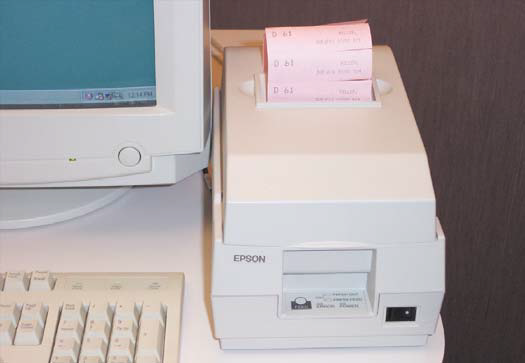

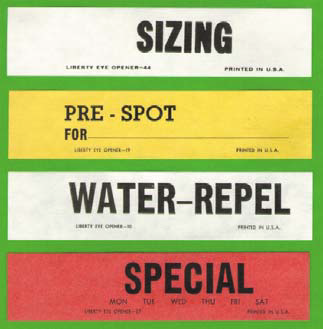

손님 옷 식별을 위해 대개 종이나 천으로 만든 택을 접수한 모든 세탁물에 부착한다. 택을 부착하는 데는 안전핀, 접착제, 스테이플, 또는 태깅 건 등을 사용한다. 택은 스트립(strip), 롤(roll), 컴퓨터로 작성, 또는 이미 인보이스에 부착돼 온다. 추가의 또는 특별한 서비스가 필요할 때 이보다 큰 “플래그 택”(flag tag)을 추가로 부착한다.

당신이 현재 어떤 태깅 시스템을 사용하고 있건, 기본 원칙은 다 마찬가지다. 인보이스에 컨트롤 넘버 또는 코드가 있다. 그리고 한 오더에 들어있는 옷들에는 그에 상응하는 넘버/코드를 부착한다. 옷이 스토어 안 어디에 있건 붙어있는 번호만 보면 누구 옷인지 알 수 있다.

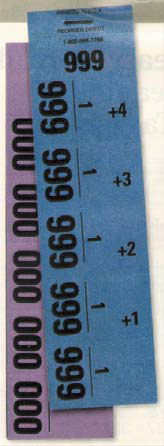

드라이클리너들이 가장 많이 사용하는 ID 시스템은 스트립 택(strip tag)이다. 스트립 택은 ID 넘버 뿐 아니라 그 오더에 몇 피스가 들어있는 지도 말해준다. 예를 들어, 한 손님이 4벌의 옷을 가져왔다. 그러면 “4”라 표시된 택을 인보이스에 부착한다. 그리고 남아있는 택 4개를 옷마다 부착한다. 인보이스에 부착한 택이 컨트롤 넘버 역할을 한다. 옷을 다 세탁하고 프레스 한 후 이 번호에 따라 오더를 어셈블한다.

대부분의 플랜트에서는 태깅/마킹 작업을 할 때 주머니에 펜이나 립스틱 등 이물질이 들어있는지 확인한다. 주머니에 이물질이 들어있을 경우 함께 세탁한 옷 전체에 문제를 초래할 수 있다.

코트 주머니를 검사할 때는 라이닝 부위도 손으로 더듬어 검사해야 한다. 주머니에 구멍이 난 경우 그리고 이물질이 빠져 라이닝 뒤로 들어가 있을 수 있기 때문이다. 주머니에 아무 것도 없는 걸 확실히 하기 위해 주머니를 뒤집어 빼놓는 플랜트도 많다.

택 부착 위치

택을 옷 어디에 부착하느냐는 것이 택 붙이는 것만큼 중요하다. 태깅 작업자는 프로덕션 작업을 하는 데 방해가 되는 위치에 택을 부착하면 안 된다. 택은 또한 쉽게 찾고 볼 수 있는 위치에 붙여야 한다.

택을 케어 레이블에 부측하면 클리닝 방법을 볼 수 없다. 만일 권장 클리닝 방법이 뭔지 보려면 택을 떼어내야 한다. 이렇게 택을 떼었다 다시 붙이는 작업이 불필요한 시간 낭비를 가져온다.

케어 레이블에 택을 부착하면 어셈블리할 때도 문제가 생긴다. 케어 레이블이 대개 옷의 목 부분에 붙어있기 때문에, 종이로 커버된 케이프 행어를 사용한 경우, 택을 가려버린다. 다시 말해 택을 읽으려면 케이프 행어에 걸린 옷을 따 행어에서 벗겼다 다시 걸어야 한다.

택은 쉽게 찾아 볼 수 있는 장소 그리고 옷에 핀 구멍 같은 자국을 너무 심하게 남기지 않게 부착해야 한다. 옷의 봉합선에 택을 부착하면 이러한 자국을 최대한 잘 숨길 수 있다. 택을 부착하기 좋은 장소로는 다음과 같은 곳이 있다:

▲ 바지

- 지퍼 플랩

- 벨트 고리

- 허리밴드

▲ 코트

- 소매

- 목 루프

- 안쪽 가슴 포켓

▲ 드레스/블라우스

- 소매

- 브랜드 네임 레이블(측면에 있을 경우)

- 안쪽 측면 봉합선

- 아래쪽 헴

▲ 스커트

- 허리 밴드

- 아래쪽 헴

만을 스테이플을 사용해 택을 붙인다면, 직물을 통과해 스테이플을 붙이지 않도록 한다. 가능하다면, 옷에 부착된 레이블에 택을 끼워 택끼리 스테이플로 고정한다. 어떤 제조업체는 옷에 종이 레이블을 사용한다. 종이 레이블은 클리닝 공정 중 찢어질 수 있고 그렇게 되면 주인 모를 옷이 생기게 된다. 종이 레이블은 또한 손님이 옷을 입기 전에 택을 뗄 때 찢어질 수 있다.

택을 붙일 수 있는 장소는 여러 곳이 있지만 일하기 어느 곳이 가장 효율적인 지는 직접 결정해야 한다. 택을 어느 곳에 부착하건, 택 부착 방법을 모든 종업원들에게 자세하게 설명하고 이해시켜야 한다.

랏 시스템(Lot System)

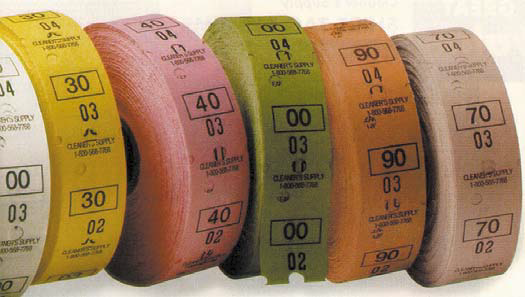

택은 단지 옷을 식별하기 위한 것만이 아니다. 컬러 택은 요청한 서비스 형태가 무엇인지, 또는 일을 처리해야 할 순서가 무엇인지 말해줄 수 있다. 세탁물들은 부착된 택의 색깔에 따라 한 데 모아지는데 이를 랏(lot)이라고 한다. 세탁물을 랏으로 구분해 처리하면, 모든 오더들이 같은 시간에 준비될 수 있게 일이 진행될 수 있다. 랏 시스템에는 크게 3 종류가 있다.

▲ 데이 랏 시스템(Day Lot System)

데이 랏 시스템 하에서는 같은 날 들어온 모든 세탁물에 같은 컬러의 택을 사용한다. 그 다음 날엔 택 컬러가 바뀌고, 그 다음 날엔 또 다른 컬러를 사용한다. 다시 말해 주 6일 각 요일마다 다른 컬러를 사용한다. 이렇게 사용하는 6개 컬러는 매주 같은 순서로 반복된다. 이 컬러는 또 오더의 준비 날짜를 말해준다. 예를 들어 초록색 택이 부착된 옷은 모두 수요일에 나가야 한다. 또는 오렌지 택은 모두 목요일에 나간다.

데이 랏 시스템에서는 그날 물량은 다 같은 날 처리한다. 이 시스템은 물량이 적은 플랜트에 적합하지만, 바쁜 날에는 랏이 아주 커질 수 있다. 이렇게 랏이 너무 커지면 어셈블리 작업에 차질이 생긴다. 그 결과 어셈블리 작업자가 물량을 다 소화할 때까지 병목 현상이 초래된다.

▲ 하프 데이 랏 시스템(Half-day Lot System)

하프 데이 랏 시스템은 기본적으로 데이 랏 시스템과 같은 방법으로 운영된다. 차이점은 하루치 물량이 정상보다 많아질 때, 택 컬러를 바꾸던지, 새로운 택 번호 순열을 선택한다. 그 결과 하루치 물량이 두 개의 작은 그룹으로 나뉜다. 첫 번째 랏을 다 처리하면, 두 번째 그룹이 따라온다.

▲ 컨트롤 랏 시스템(Controlled Lot System)

컨트롤 랏 시스템이 플랜트에서 작업물량을 움직이는 가장 효율적인 방법일 것이다. 컨트롤 랏 시스템에서는 각 랏의 크기를 미리 정해놓는다. 랏 싸이즈는 대개 인보이스 개수 또는 피스 수로 측정한다. 랏의 크기는 어셈블리 작업 부위의 작업 용량에 따라 결정하는 것이 일반적이다. 일단 정해놓은 숫자에 도달하면 그 랏은 다 채워진 것이고, 새로운 택 넘버 또는 컬러로 바뀐다.

예를 들어 랏 싸이즈를 100 피스로 정했고, 현재 택 컬러가 청색이라고 하자. 이 시스템에서 피스 수가 100개 보다 조금 넘거나 모자라도 괜찮다. 한 고객의 오더를 한 랏에 담으려면 이렇게 하는 것이 불가피하다. 한 랏에서 100번째 옷에 택을 달았다면, 다른 택 컬러로 새 랏을 시작한다. 컬러 대신 넘버 시스템을 사용한다면, 첫 번째 100 피스 랏은 0~99번을 쓰고, 두 번째 랏은 100~199를 쓴다.

컨트롤 랏 시스템이 다른 시스템에 비해 갖는 장점은 하루 물량이 어떻게 변하건 (한정된 용량의) 어셈블리 작업부가 모든 랏을 처리할 수 있다는 것이다. 물량이 많으면 적은 날보다 랏 개수가 늘어난다. 하지만 랏의 크기는 물량과 상관없이 늘 같은 규모를 유지한다. 작업할 때 700 피스를 한꺼번에 처리하는 것이, 100개짜리 그룹 7개를 처리하는 것보다 더 힘들다.

피니슁

프로덕션 작업 흐름 상 서로 다른 랏을 함께 클린해야 할 때가 있다. 하지만 피니슁 작업부로 갈 때는 다른 랏을 반드시 분리해야 한다. 피니슁 작업자는 한 랏의 세탁물을 다 처리한 후에 다음 랏으로 넘어가야 한다. 랏이 어셈블리 작업부에 도착하면 낙오 피스 몇 개를 제외하고 빨리 처리될 수 있다.

프레싱 작업 속도를 높이는 한 가지 방법은 유사한 아이템끼리 모아서 보내는 것이다. 예를 들어 코트, 스커트, 하드 피니쉬 면이나 린넨 등 옷을 종류 별로 모아서 처리한다. 이렇게 하면 프레서가 더 효율적인 작업 리듬을 유지할 수 있다.

인스펙션

완벽한 세상이라면 모든 얼룩이 제거되고 모든 주름이 다 펴지며, 옷들이 모두 새 옷처럼 빛날 것이다. 물론 현실이 그렇지 못하다 보니 철저한 인스펙션이 꼭 필요하다. 인스펙션이란 세탁물 퀄리티를 마지막으로 검사하는 것이다. 하지만 인스펙션이 제대로 이루어지려면 인스펙터가 업소가 원하는 퀄리티 기준이 무엇인지 정확하게 알고 있어야 한다. 프레서들은 종종 그들이 다리는 옷을 자신의 연장이라고 생각한다. 그래서 옷을 다시 돌려보내면 불쾌해 할 수 있다. 따라서 인스펙터는 프레서의 기분이 상하지 않게 옷을 돌려보낼 수 있어야 한다. 물론 모든 작업자들이 각자 다른 임무를 맡고 있으며, 업소의 퀄리티와 작업 흐름을 효율적으로 유지하려면 모두 자기 몫을 해내야 한다는 것을 이해하게 만드는 것은 경영자의 몫이다.

아무리 잘 설계한 태깅 시스템과 워크플로우 시스템을 택한다 해도 가장 중요한 요소인 “훈련”이 따라주지 않으면 소용이 없다. 성공적인 영업을 하는 데 있어 훈련이 가장 중요한 원칙인 것이다. 그런데 이것이 간과되는 경우가 너무 많다. 새 종업원이 들어오면 작업 방법을 간단하게 설명한 후 알아서 일하게 방치한다. 그 결과 온갖 나쁜 버릇을 갖게 된다. 새 종업원이 올바른 작업절차를 충분히 이해하고 익힐 때까지 충분한 시간을 갖고 훈련시키는 훈련 프로그램만이 “나쁜 버릇”을 없앨 수 있다. 반대로 훈련 절차를 서둘러 마칠 경우 결국 다른 부분에서 시간을 낭비하게 된다.

이 글은 DLI의 Industry Focus, No.4, November 2003을 참고한 것입니다.